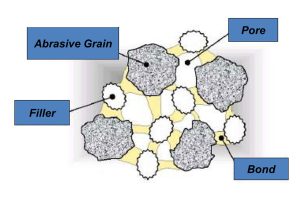

همانطور که میدانید؛ صفحه سنگ فیبری یک صفحه دیسک شکل است که از میلیونها دانه ریز که به یکدیگر پیوند خوردهاند تشکیل شده است. این ذرات ریز که دانههای ساینده نام دارند و از لحاظ جنس و سایز متنوعاند در بستری از چسب و رزین قرار میگیرند و ساختار قدرتمندی را برای برش سطوح ایجاد میکنند.

بخشی از سختی انواع صفحه سنگ فرز با تعداد دانههای ریز و سایشی به کار رفته در آن اندازهگیری میشود. طراحی، شکل، جنس و نوع دانهها به همراه اندازه آنها برای برش و ساب هر جنس قطعه کار متفاوت است. اما سختی صفحات به جنس دانههای ساینده و همچنین پیوند میان دانهها و به استحکامی که دانهبندیها در چسب یا نگهدارنده نگه داشته شده اند بستگی دارد. گرید یا سختی سایندهها در واقع نشاندهنده میزان نیرویی است که نگهدارنده یا چسب، دانههای ساینده را در خود نگه میدارد. دانههای سایندهای که معمولاً در فرایندهای تولید به کار میروند از سایندههایی مانند اکسید آلومینیوم و سیلیکون کارباید و ابَر سایندهها مانند بران نیتراید مکعبی و الماس و یا ترکیبی از آنها استفاده میشود.

به طور کلی میتوان گفت بیشتر نگهدارندهها مایعاتی با ویسکوزیته بالا هستند که قابلیت سخت شدن را دارند. نگهدارندهها در یک صفحه سنگ وظیفه نگهداری و رها کردن به موقع دانههای ساییده شده را بر عهده دارد. تماس دانهها با قطعه، ایجاد فضای خالی مناسب جهت انتقال برادهها و مایع روانکار و یا خنک کننده، انتقال حرارت مناسب و مقاومت در برابر شوکهای حرارتی و ضربه و مقاومت شیمیایی در برابر مایع روانکار نیز به کمک مواد نگهدارنده اتفاق میافتد. ذرات ساینده در یک سنگ نرم راحتتر از سطح کار جدا میشوند.

همانطور که گفتیم سختی سنگ با پیوند میان دانهها ارتباط مستقیم دارد. اما این به این معنی نیست که سختی سنگ ساینده با سختی نگهدارنده تعیین میشود بلکه درصد و میزان چسب مصرفی نشانگر سختی سنگ است. هنگامیکه درصد مقدار نگهدارنده بیشتر باشد به این معنی است که فاصله بین دو دانه سایشی با نگهدارنده بیشتری پر شده و پیوند میان دانهها قویتر است.

دانه هایی که در حین استفاده از ساینده کند میشوند باید از صفحه سنگ جدا شوند و جای خود را به ذرات ساینده تیزتری بدهند. این فرآیند موجب میشود تا از بالا رفتن دمای صفحه سنگ در هنگام سایش و نیروی مورد نیاز کار با آن جلوگیری شود. به همین دلیل برای انجام عملیات بر روی مواد سخت از نگهدارندههای نرمتر و یا با درصد کمتری استفاده میشود تا ذرات کند شده با سرعت از سنگ ساینده جدا شوندو با دانههای تیزتر جایگزین شوند. در مقابل در زمان سایش مواد نرم دانههای ساینده خیلی زود دچار سایش نخواهند شد و باید از نگهدارنده سختتر و با درصد خلوص بالا استفاده شود تا از حداکثر ظرفیت دانههای ساینده استفاده شود.

نگهدارنده مختلفی بر اساس نوع کار و جنس ذرات ساینده و قطعه کار در این صنعت استفاده میشوند که هر کدام خواص فیزیکی و شیمیایی متفاوتی دارند. در ادامه به معرفی تعدادی از پرکاربردترین آنها میپردازیم.

انواع نگهدارندهها در سنگ های ساینده

نگهدارندههای مختلفی در ساخت سنگهای ساینده مورد استفاده قرار میگیرد. پرکاربردترین این مواد شامل نگهدارندههای زیر است

- چسب شیشهای (Vitrified bond)

- چسب رزینی (Resin bond)

- چسب لاستیکی (Rubber bond)

- چسب لاکی (Shellac bond)

- نگهدارنده فلزی (Metal bond)

- نگهدارنده سیلیکات (Silicate bond)

- نگهدارنده منگنز (Magnesia bond)

- نگهدارنده اکسی کلرید (Oxychloride)

بهطور کلی نگهدارندها را میتوان در سه نوع کلی سرامیکی، رزین مصنوعی و روکش فلزی تقسیم بندی کرد. چسب شیشهای در دسته نگهدارندههای سرامیکی و نگهدارنده فلزی در دسته فلزی قرار میگیرد. چسب رزینی، چسب لاستیکی و چسب لاکی نیز در دسته نگهدارندههای رزین مصنوعی قرار میگیرد. در ادامه ویزگیهای این نگهدارندههای پرکاربرد را با هم بررسی میکنیم.

چسب نگهدارنده شیشهای (Vitrified bond)

رزین شیشهای که پر کاربردترین این نگهدارندهها است و در بیش از 50% سنگهای ساینده استفاده میشود؛ با علامت اختصاری V مشخص میشود. رزین شیشهای از سرامیکهایی مانند خاک رس و feldspar به دست میآید. سنگهای سایندهای که از پیوند چسب شیشهای استفاده میکنند در دمای °۱۳۲۵-۱۲۵۰ پخته میشوند. این سایندهها نسبت به مواد شیمیایی حساس نیستند و نگهداری از آنها به شرایط خاصی نیازمند نیست. این نوع سنگها در مقابل آب، اسید، روغن و تغییرات معمولی دما مقاوماند و میتوان آنها را برای مدت طولانی، تحت شرایط سخت و کنترل نشده نگهداری کرد. از آنجا که تنظیمات مربوط به گرید و ساختار در ساخت صفحه سنگ با این نگهدارنده راحتتر انجام میشود؛ این محصول برای پرداخت نهایی و سنگ زنی دقیق مناسب است.

این سنگهای ساینده برای استفاده در سرعت محیطی کمتر از 33 متر بر ثانیه طراحی شدهاند و اگرچه باربرداری را با سرعت بالا انجام میدهد اما در برابر فشار بالا شکننده است. این سایندهها برای باربرداری در شرایط خشک و یا با مایع خنک کننده مناسب هستند.

باید توجه داشت که تغییرات ناگهانی در دما مانند انفجار یا شوکهای ناگهانی اینچنینی، برای این نوع رزین مناسب نیست.

چسب نگهدارنده رزینی (Resin bond)

چسب رزینی با علامت B نمایش داده میشود و رزینی که با فیبر تقویت شده باشد را با BF نمایش میدهند. صفحه سنگ رزینی از ترکیب ذرات ساینده و رزین ساخته میشود که در دمایی حدود ۲۰۰ درجه در کوره الکتریکی پخته میشود. مقاومت و استحکام رزینها در برابر دما متفاوت است و به سه دسته تقسیم میشود.

- رزینهای فنولیک

- رزینهای پلیمید و پلی آمید

- رزینهای اپوکسی و پلی اورتان که به آنها رزینهای پلاستیک نیز گفته میشود.

این رزینها را میتوان به دو دسته کاربرد در سنگزنی خشن و کاربرد در سنگزنی دقیق تقسیمبندی کرد.

در مقایسه با سنگهای ساینده ساخته شده با چسب شیشهای، سنگهای تولید شده با چسبهای رزینی دارای مقاومت بالاتر هستند و از آنجا که این سایندهها عملیات براده برداری را با سرعت بیشتری انجام میدهند؛ از آنها در ساخت سنگهای برش که به سرعت بالاتری نیاز دارند؛ استفاده میشود. این نوع نگهدارنده به دلیل مقاومت بالا برای ساخت صفحههایی که در معرض ضربه، نیروی جانبی و سرعت بالا هستند؛ مناسبتر است.

در صورتی که چسب رزینی با ذرات سایندهای همچون اکسید آلومنیوم و سیلیکون کارباید استفاده شود مقاومت آن در برابر بارهای شوکی نیز افزایش مییابد و به همین علت از صفحه دیسکهایی که با این نوع رزین ساخته میشوند در خشنکاری و باربرداری سریع و زیاد استفاده میشود. همچنین به دلیل قابلیت جذب ارتعاشات، این نوع رزین در سوپرسایندهها یعنی الماس و CBN نیز استفاده میشود. جذب ارتعاشات در باربرداری دقیق موثر است و به همین دلیل معمولا صفحات برش با این نوع نگهدارنده ساخته میشود.

نگهدارنده رزینی تقویت شده با فایبرگلاس نیز در سنگهای برش که در عملیات خشن کاری مورد استفاده قرار میگیرند و نیاز به مقاومت در سرعت بالا دارند کاربرد دارند.

اما باید توجه داشته باشید که این صفحه سنگها نسبت به روغن و حرارت حساس هستند و استقامت آنها در دمای بالای ۲۰۰ درجه کاهش مییابد. همچنین از این سنگهای ساینده در محیطهایی که مایعات خنککننده قلیایی وجود داشته باشد؛ استفاده نمیشود زیرا این نگهدارنده با مایع خنککننده قلیایی واکنش داده و تضعیف میشود.

همچنین این سایندهها دارای خاصیت ارتجاعی (الاستیسیته ) بالایی هستند و برای عملیات برش و استفاده در دستگاههایی با سرعت محیطی تا ۸۰ متر بر ثانیه مناسب است. البته انعطافپذیری باعث عدم دقت ابعادی و افزایش تلرانس در زمان ساخت میشود. این رزین در زمان ساخت از شکلپذیری مناسبی برخوردار است؛ اما ممکن است دانهها بیرون زدگی مناسب را نداشته باشند و نیاز به تیز کردن و پرداخت نهایی باشد.

چسب نگهدارنده لاستیکی (Rubber bond)

در سایندههایی که نگهدارنده آنها اتصال دهنده لاستیکی است؛ دانههای ساینده همراه با لاستیکهای مصنوعی یا طبیعی مثل نیتریل بوتادین یا مصنوعی و سولفور به عنوان عامل کربنزا مخلوط میشود و پس از آن به شکل ورقههایی با ضخامت مورد نظر درآمده و در دمای 150 تا 175 درجه سانتیگراد تحت فشار خشک شده و پخته میشوند علامت اختصاری نمایش نگهدارنده لاستیکی R است.

صفحه سنگهای ساخته شده از لاستیک از انعطافپذیری بالایی برخوردارند و قابلیت جذب ضربه خوبی دارند. به همین دلیل برای گرد و پخ کردن لبههای تیز کاربرد دارد و سطح کار خیلی صافی ایجاد میکند. همچنین به دلیل ضربهپذیر بودن، میتوان با اطمینان از عدم ترکیدگی با سرعتهای چرخشی بالا از آن استفاده کرد.این سایندهها در برابر روغن و حرارت حساساند و سرعت کارکرد آن مانند سنگهای ساینده رزینی حداکثر ۸۰ متر بر ثانیه است.

از این نگهدارنده بیشتر در تولید سنگهای ماشین سنتر لس و برش نازک استفاده میشود.

چسب نگهدارنده لاکی (Shellac bond)

علامت اختصاری نگهدارنده لاکی E است. از این نگهدارنده برای ساخت سنگهای برش استفاده میشد اما امروزه استفاده از این رزین محدود به سنگهایی است که برای سنگزنی رولها و سنگزنیهای کم عمق و ظریف کاربرد دارند. سایندههایی که در ساخت آنها از نگهدارنده لاکی استفاده شده است برای lapping نیز مناسب است (در فرایند lapping دانههای ساینده بین قطعه کار و یک صفحه شارژ میشوند و هر دو صفحه همزمان میچرخند و سایش با کیقیت بسیار خوبی انجام میشود). در زمان ساخت سایندهها با نگهدارنده لاکی، مخلوط ذرات ساینده با این رزین طبیعی در کوره الکتریکی تا دمای ۱۷۰ درجه حرارت داده میشود.

چسب نگهدارنده پایه فلزی (Metal bond)

نگهدارندههای پایه فلزی بیشتر در ترکیب با سایندههای قوی استفاده میشود. این نگهدارنده برای سنگزنیهای دقیق و بار برداری بالا، از قدرت تحمل مناسبی برخوردار است. خلل و فرج در این چسب بسیار کم است، به همین دلیل برای ایجاد روانکاری در زمان سنگ زنی از فیلرها استفاده میشود.

در ساخت سنگهای ساینده با نگهدارنده پایه فلزی، معمولا از ترکیبات اصلی مس و قلع به علاوه فلزات دیگر مانند آهن، تیتانیوم، برنز و تنگستن کارباید استفاده میشود.

از آنجا که نگهدارنده فلزی بسیار سخت است؛ اضافه کردن قلع یا نقره باعث شکنندهتر شدن ترکیب نگهدارنده میشود. با استفاده از این مواد شکنندگی لازم برای آشکار شدن دانههای جدید در نگهدارنده و تیز شدن صفحه سنگ ایجاد میشود.

در این نوع صفحه سنگهای ساینده برخلاف انواع دیگر که دانهها با چسب مخلوط شده و در کوره پخته میشوند، لایههای بسیار نازک چسب و دانههای ساینده روی یک بدنه فلزی به صورت یک یا چند لایه قرار میگیرند. برای ساخت صفحه سنگهای چند لایه از روشهایinfiltration و sintering و درصفحه سنگهای تک لایه روش electroplate و brazingاستفاده میشود. اتصال دانهها در الکتروپلیت با چسب مکانیکی است و این اتصال در روش بریز به صورت مکانیکی و شیمیایی میباشد. در ادامه توضیحاتی این دو روش آورده شده است.

-

روش الکتروپلیت Electroplated bond

الکتروپلیت یک واکنش کاتدی است که آند در مقابل کاتد (قطعه مورد نظر) قرار میگیرد و با کمک جریان الکتریکی، پوشش مورد نظر را روی کاتد مینشیند. در فرایند الکتروپلیت چسب فلزی با قرار دادن بدنه صفحه ساینده داخل محلول الکترولیت اتفاق میافتد و سبب تشکیل پوششی روی قطعه میشود که باعث بهبود خواص سطحی مانند خواص خوردگی، مکانیکی و غیره خواهد شد.

-

روش بریز Brazed bond

دراین روش دانهها هم به صورت مکانیکی و هم شیمیایی به چسب متصل میگردند. در این روش تماس ایجاد شده بین دانههای ساینده با قطعه کار بهتر از روش الکتروپلیت و نمایانتر است. از طرفی به دلیل پیوند شیمیایی برقرار شده بین ذرات و قطعه کار، لایه نازک بهتری ایجاد میشود. همچنین با بیشتر شدن فضای خالی بین برادهها، سایش قطعه کار نیز با نرخ بیشتری اتفاق میافتد. قدرت این نگهدارنده بسیار بیشتر از الکتروپلیت است و در بسیاری از کاربردها گزینه مناسبتری است.

در این روش مواد نگهدارنده روی سطح مورد نظر در بدنه قرار داده میشود و دانهها نیز بر روی قرار میگیرند. سپس عملیات brazing یعنی حرارت دهی در دمای بالاتر از ۱۰۰۰درجه سانتیگراد، انجام میشود.

چسب نگهدارنده سیلیکات (Silicate bond)

نگهدارنده سیلیکاتی با علامت اختصاری S نمایش داده میشود. این چسب در دمای ۶۰۰ تا ۱۰۰۰ درجه با ذرات ساینده ترکیب میشود. دانههای ساینده به راحتی از این چسب جدا میشوند، بنابراین گرمای زیادی در حین کار ایجاد نمیشود. سنگهای تولید شده با استفاده از این نگهدارنده از دسته سنگهای نرم هستند و معمولا از آنها برای تیز کردن ارهها و سایش سطوح استفاده میشود. این سنگهای ساینده با سرعت ۲۸ متر بر ثانیه قابل استفاده هستند.

چسب نگهدارنده منگنز (Magnesia bond)

علامت اختصاری نمایشدهنده این نگهدارنده O است. سنگ ساینده ساختهشده با این ماده نگهدارنده که در واقع نوعی سیمان است؛ بدون نیاز به حرارت و در دمای معمولی ساخته میشود. سنگهای ساینده تولید شده با نگهدارنده منگنز بیشتر برای سایشهای سطحی و عملیات بر روی قطعات نازک مناسباند و سنگزنی در سرعت پایین با کیفیت مناسبی انجام میشود.

چسب نگهدارنده اکسی کلرید (Oxychloride)

این نگهدارنده که بیشتر برای سایش در شرایط خشک استفاده میشود کاربرد کمی دارند. برای ساخت سایندهها با این نوع بایندر یا نگهدارنده، مقدار مناسبی از دانههای ساینده با یک واسط متخلخل و ماده اتصالدهنده مخلوط میشود. واسط متخلخل برای ایجاد تخلخل در قطعه است و از مواد پرکنندهای مثل پارادی کلروبنزن یا Walnut Shells تشکیل شدهاست که در طی مرحله پخت از فرآیند خارج میشود.

همانطور که دیدیم بسته به کاربرد از نگهدارندههای مختلف طبیعی و مصنوعی استفاده میشود. نوع دانههای ساینده، اندازه دانهها و نوع نگهدارنده کاربرد نهایی سنگ ساینده را مشخص میکند. به همین دلیل در هنگام انتخاب و خرید و انجام عملیات ساب و برش باید به جنس قطعه کار و نوع سنگ ساینده دقت بیشتری داشته باشید.

در مقاله زیر توضیحاتی برای انتخاب صفحه سنگ مناسب بر اساس جنس قطعه کار آورده شده است که میتواند برای انتخاب و خرید صفحه سنگ کاربردی باشد.

یک پاسخ

چه جالب بود مرسییی